Rozdrabnianie palet to wieloetapowy proces, którego przebieg możemy w znacznym stopniu uprosić, stosując odpowiednie maszyny tj. rozdrabniacze do drewna. Jakie rodzaje rozdrabniaczy do palet sprawdzają się najlepiej? Czy jedna maszyna jest wystarczająca? Na co zwrócić uwagę, wybierając rozdrabniacz i jak postępować ze zrębkami po ich wyprodukowaniu? Na te i inne pytania odpowiemy w tym artykule.

W jaki sposób przebiega rozdrabnianie palety?

Do rozdrabniania palet, czyli materiałów przestrzennych, odpadów drewnianych, najlepiej zastosować rębaki lub rozdrabniacze, zapewniające możliwość wstępnego rozdrabniania. Maszyny tego typu wyposażone są w dwa wały oraz noże o specjalnym kształcie, które pracują współbieżnie i bardzo szybko redukują objętość palet drewnianych oraz palet z plastiku nawet tych o dużych gabarytach.

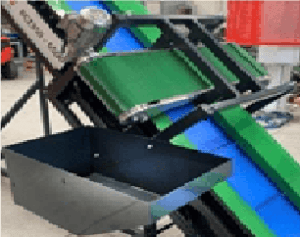

Pierwszym krokiem przy rozdrabianiu palety jest umieszczenie jej w kontenerze zsypowym. W tym celu pomocny może być wózek widłowy, który znacznie ułatwi podanie większej ilości palet. Kontener zsypowy może być w pełni dostosowany do potrzeb klienta. Jego szerokość oraz objętość może odpowiadać wymiarom łyżki koparki lub innego urządzenia wykorzystywanego do transportu w fabryce, np. transportera.

Po umieszczeniu palet w kontenerze zostają one pobrane przez specjalnie skonstruowane noże, które szybko rozdrabniają materiał na mniejsze kawałki drewna. Mechanizm ten nie wymaga zastosowania docisku hydraulicznego. Wały maszyny przepuszczaj surowiec przez mechanizm, zmniejszając znacznie jego gabaryty oraz eliminując wolne przestrzenie.

Ma to istotne znaczenie dla przebiegu kolejnego etapu rozdrabniania i znacznie ułatwia pozyskanie zrębków do produkcji ciepła za pomocą pieców ekologicznych. Wstępnie rozdrobnione palety zostają przetransportowane do rozdrabniacza docelowego, tzw. shreddera. Są one rozdrabniane w maszynie wyposażanej w jeden wał oraz docisk hydrauliczny, czyli szufladę hydrauliczną.

Ma to istotne znaczenie dla przebiegu kolejnego etapu rozdrabniania i znacznie ułatwia pozyskanie zrębków do produkcji ciepła za pomocą pieców ekologicznych. Wstępnie rozdrobnione palety zostają przetransportowane do rozdrabniacza docelowego, tzw. shreddera. Są one rozdrabniane w maszynie wyposażanej w jeden wał oraz docisk hydrauliczny, czyli szufladę hydrauliczną.

Następnie materiał zostaje ponownie przetransportowany do kontenera zasypowego, gdzie jest poddawany procesowi tzw. skrobania. Za pomocą wielu noży umiejscowionych na szybko obracającym się wale maszyny, ulega szybkiemu rozdrobnieniu. Jest przesuwany przez szufladę w kierunku wału rozdrabniającego za pomocą hydrauliki.

Na co zwrócić uwagę wybierając rozdrabniacz do palet?

Nowoczesne rozdrabniacze do palet są wyposażone w sterowanie, które optymalizuje zużycie energii przez maszynę, a także dopasowuje nacisk szuflady hydraulicznej. Przekłada się to na optymalizację procesu produkcji zrębków z drewna.

Rozdrabnianie nie tylko przebiega szybciej i jest bardziej wydajne, ale również cały proces zapewnia korzyści pod względem ekonomicznym.

Rozdrabnianie nie tylko przebiega szybciej i jest bardziej wydajne, ale również cały proces zapewnia korzyści pod względem ekonomicznym.

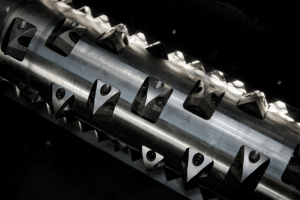

Efektywność rozdrabniania w dużej mierze zależy od konstrukcji maszyny. Dobry mechanizm rozdrabniający powinien składać się z wału (rotora) wyposażonego w noże ze stali hartowanej, które są odporne na szybkie zużycie, oraz noże docinające, tzw. przeciwnoże, które biorą udział w pierwszym etapie cięcia.

Większość producentów stosuje również noże wtórne zapobiegające powrotowi rozdrabnianego materiału do komory zasypowej. Takie rozwiązanie zwiększa wydajności produkcji zrębków nawet do 50%. Standardowym wyposażeniem mechanizmu są również noże czyszczące. Ich zadaniem jest z kolei przeciwdziałanie zawijaniu się surowca wokoło rotora.

Od czego zależy wielkość zrębek?

Proces rozdrabniania materiału trwa tak długo aż uzyska my wymaganą wielkość zrębek. Zostaną one wówczas uwolnione na zewnątrz przez specjalne sito znajdujące się na spodzie mechanizmu. Jeżeli zależy nam na tym, by rozdrabniacz wolnoobrotowy produkował zrębki o powtarzalnym i jednorodnym wymiarze, niezbędna będzie maszyna jednowałowa. Ma to niezwykle istotne znaczenie w przypadku osób i firm, które chcą wykorzystać materiał do spalania w piecach ekologicznych.

Odpowiednia wielkość zrębek jest również ważna podczas transportu w przenośniku śrubowym lub tłokowym. Dla prawidłowej pracy podajnika, zrębki muszą być zazwyczaj mniejsze niż 3×3 cm. Większy rozmiar może prowadzić do zapchania się maszyny lub je nieregularnej pracy.

Na co zwrócić uwagę po rozdrobnieniu palety?

Jedna z najważniejszych rzeczy, na jakie trzeba zwrócić uwagę po rozdrobnieniu palety jest odseparowanie gwoździ od zrębek. Aby zrobić to w wygodny sposób można skorzystać ze specjalnego separatora zainstalowanego przy transporterze lub separatora rurowego, który należy zainstalować w odciągu rurowym.

Po usunięciu gwoździ zrębki są gotowe do palenia w piecu lub dalszego przetworzenia na pelet lub brykiet. W ten sposób pozbywamy się niepotrzebnych odpadów drewnianych i ponownie wykorzystujemy materiały użyte do ich produkcji.

Aby proces rozdrabniania zrębek przebiegał bezproblemowo, polecamy zastosowanie dwóch maszyn – urządzenia do rozdrabniania wstępnego oraz maszyny do rozdrabniania finalnego. Istnie również możliwość zakupu urządzenia hybrydowego, które łączy te dwie funkcje.

Gdzie można zamówić rozdrabniacz do odpadów?

Jeśli interesuje Cię oferta tego typu maszyn, to nasi dostawcy – renomowani producenci – mają odpowiednie rozdrabniacze, które powinny Ci się spodobać. W zależności od wymagań możemy dostosować ich wydajność dzięki połączeniu różnych rozwiązań dostosowanych do konkretnych materiałów.

Nasza oferta obejmuje różne rozdrabniacze począwszy od tych użytecznych w tartakach, poprzez takie stosowne przez firmy produkujące meble, skrzynie, sklejki, czy świadczące usługi zadruku i sprzedaż opakowań.

Materiały użyte do ich produkcji mogą być bardzo różne, dlatego tak ważna jest odpowiednia wydajność dostosowana do materiałów poszczególnych odpadów i dobrze dobrany pod nią rozdrabniacz. To właśnie szczegóły produktu decydują o tym jaka będzie jego ostateczna cena. Wyślij do nas zapytanie, a my pomożemy Ci w wyborze.

Ma to istotne znaczenie dla przebiegu kolejnego etapu rozdrabniania i znacznie ułatwia pozyskanie zrębków do produkcji ciepła za pomocą pieców ekologicznych. Wstępnie rozdrobnione palety zostają przetransportowane do rozdrabniacza docelowego, tzw. shreddera. Są one rozdrabniane w maszynie wyposażanej w jeden wał oraz docisk hydrauliczny, czyli szufladę hydrauliczną.

Ma to istotne znaczenie dla przebiegu kolejnego etapu rozdrabniania i znacznie ułatwia pozyskanie zrębków do produkcji ciepła za pomocą pieców ekologicznych. Wstępnie rozdrobnione palety zostają przetransportowane do rozdrabniacza docelowego, tzw. shreddera. Są one rozdrabniane w maszynie wyposażanej w jeden wał oraz docisk hydrauliczny, czyli szufladę hydrauliczną. Rozdrabnianie nie tylko przebiega szybciej i jest bardziej wydajne, ale również cały proces zapewnia korzyści pod względem ekonomicznym.

Rozdrabnianie nie tylko przebiega szybciej i jest bardziej wydajne, ale również cały proces zapewnia korzyści pod względem ekonomicznym.